采用合适的覆砂工艺:根据铸件的要求和砂料的特性选择合适的覆砂工艺,如刮砂、震实、压实等,以提高砂层的均匀性。在覆砂过程中,应注意避免砂料在铁模表面堆积或形成空洞。使用模板和定位装置:利用模板和定位装置来固定铁模和砂箱的位置,确保每次覆砂时铁模和砂箱的相对位置保持不变。这有助于减少因位置偏差导致的砂层不均匀问题。确保砂层紧密度的方法选择合适的砂料:砂料的粒度、形状、含泥量等特性对砂层的紧密度有很大影响。应选择粒度适中、形状规则、含泥量低的质量砂料。铁模覆砂工艺在航空航天领域具有重要应用,能够生产高性能的复杂铸件。贵州汽车行业铁模覆砂造型机

铁型覆砂铸造生产线适用于批量大的中、小铸件的生产。由于其生产效率高、铸件质量优、废品率低等特点,该生产线在汽车、机械、航空航天等领域得到了广泛应用,为这些行业提供了高质量、高性能的铸件。随着现代制造业的快速发展和市场竞争的日益激烈,技术的不断进步和市场需求的变化,铁型覆砂铸造生产线也在不断创新和完善,为现代制造业的发展做出更大的贡献。同时,企业也应加强生产线的维护保养和升级改造工作,以确保其长期稳定运行和高效生产。未来,该生产线将更加注重智能化和自动化的发展方向,通过引入更多的先进技术和设备,提高生产效率和产品质量,为现代制造业的发展做出更大的贡献。陕西机械零部件铁模覆砂流水线铁模覆砂技术能够减少铸件的气孔、缩松等缺陷。

覆膜砂的强度和发气量的确定方法在原砂质量和树脂质量一定的前提下,影响覆膜砂强度的关键因素主要取于酚醛树脂的加入量。酚醛树脂加入量多,则强度就提高,但发气量也增加,溃散性就降低。因此在生产应用中一定要控制覆膜砂的强度来减少发气量,提高溃散性,在强度标准的制订时定要找到一个平衡点。这个平衡点就是保证砂芯的表面质量及在浇注时不产生变形、不产生断芯前提下的强度。这样才能保证铸件的表面质量和尺寸精度,又可以减少发气量,减少铸造件气孔缺陷,提高砂芯的出砂性能。对砂芯存放,搬运过程中可以采用工位器具、砂芯小车,并在其上面铺有10mm~15mm厚的海绵,这样可以减少砂芯的损耗率。

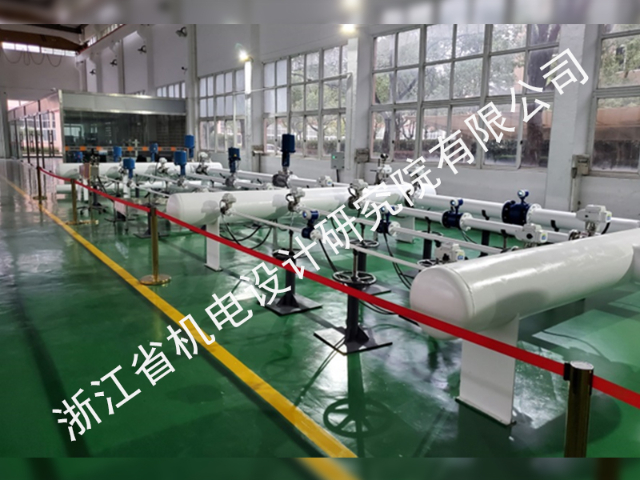

铁型覆砂铸造生产线以其高效、节能、环保的特点,以其独特的工艺和高效的生产能力,成为现代铸造行业的重要组成部分。该生产线采用金属模型(如铸铁模型)作为砂型,并在其上覆盖一层覆膜砂,通过精确控制的温度和时间,覆膜砂在铁模上迅速固化,形成度、高精度的铸型,为生产高质量铸件提供了坚实保障。这种技术不仅提高了铸件的精度和表面质量,还降低了废品率,提高了生产效率。该生产线集成了液压与气动系统的优势,采用多级供给与柔性输送技术,实现了从造型到浇注的全自动化流程。通过自动化和智能化控制,铁型覆砂铸造生产线实现了从造型、浇注到清理的全程自动化,减轻了工人的劳动强度。通过铁模覆砂,可以精确控制铸件的尺寸和形状,提高产品精度。

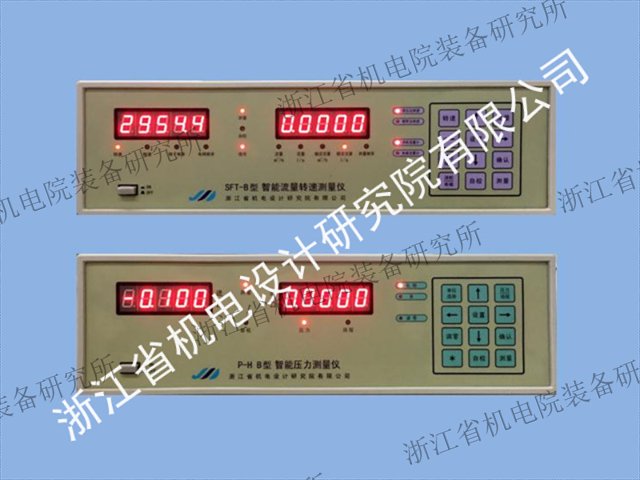

构建数据传输网络有线或无线传输:根据生产线的实际情况,选择有线或无线的数据传输方式。有线传输稳定可靠,但布线复杂;无线传输灵活方便,但可能受到信号干扰。确保数据传输网络的稳定性和可靠性,以便实时、准确地传输生产数据。数据传输协议:制定统一的数据传输协议,确保不同设备之间能够顺畅地进行数据交换。采用标准的数据传输协议,如Modbus、TCP/IP等,可以提高数据传输的兼容性和可扩展性。欢迎留言咨询浙江机电设计院装备研究所,为您提供解决方案。加强与科研机构和高校的合作,有助于推动铁模覆砂技术的创新和发展。山东工业铁模覆砂哪家好

砂料的循环利用和再生处理,是铁模覆砂工艺实现绿色生产的重要途径。贵州汽车行业铁模覆砂造型机

传感器监测:在生产线关键位置安装传感器(如温度传感器、压力传感器、位置传感器等),实时监测生产过程中的各种参数。传感器将采集到的数据传输给PLC,作为控制决策的依据。执行机构控制:利用气动、液压或电动执行机构(如气缸、油缸、电机等),根据PLC发出的控制信号执行相应的动作。这些执行机构负责驱动模板的开合、砂料的输送、铁型的移动等。人机交互界面(HMI):设计友好的人机交互界面,使操作人员能够直观地了解生产线的运行状态、监控生产参数、调整控制参数等。HMI还可以提供故障诊断和报警功能,帮助操作人员及时发现问题并采取措施。贵州汽车行业铁模覆砂造型机

文章来源地址: http://yjkc.m.chanpin818.com/zzjrclsb/zzsb/deta_22329872.html

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

[VIP第1年] 指数:3

[VIP第1年] 指数:3